Paletové systémy pro vícedílné obrábění

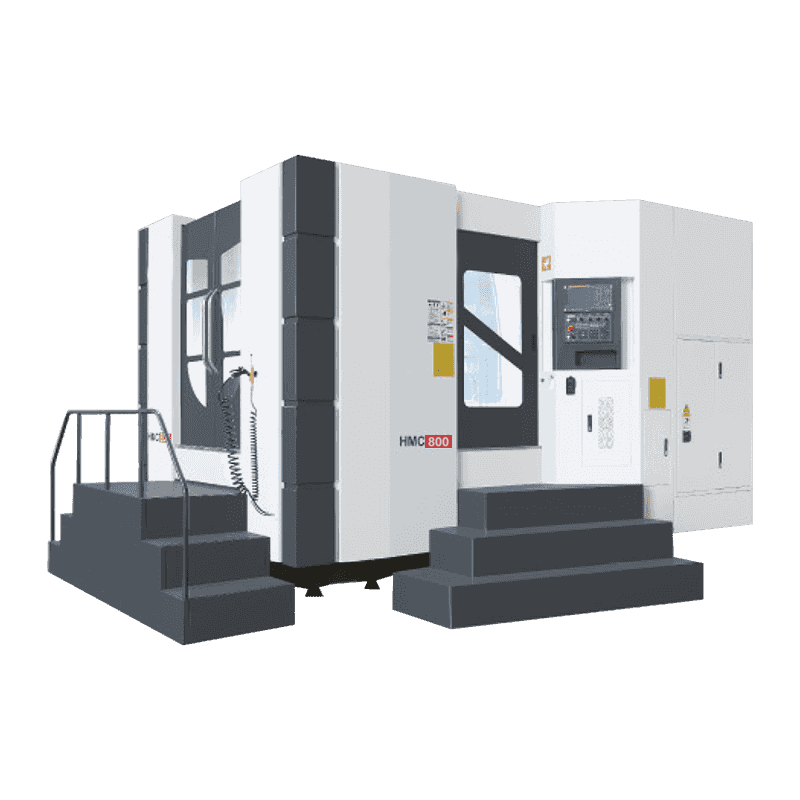

The CNC horizontální obráběcí centrum obvykle zahrnuje paletizované upínací systémy , které jsou základním kamenem pro maximalizaci propustnosti výroby ve velkoobjemové výrobě. Tyto paletové systémy umožňují naložení více obrobků a jejich uspořádání offline, zatímco obrábění probíhá na jiné paletě. Tato konstrukce minimalizuje prostoje spojené s ručním nakládáním a vykládáním, protože obsluha může připravovat následné obrobky nebo kontrolovat díly, zatímco stroj pokračuje v provozu. Rychloupínací palety, často vybavené přesnými vyrovnávacími kolíky nebo automatizovanými indexovacími systémy, zajišťují opakovatelné polohování obrobku s minimálními odchylkami, zachovávají rozměrovou přesnost a konzistentní kvalitu napříč všemi díly. Použití palet je zvláště výhodné ve výrobních prostředích s požadavky na velké množství mixů a velkých objemů, protože umožňuje nepřetržité obráběcí cykly, zkracuje dobu nečinnosti vřetena a usnadňuje rychlé přechody mezi různými programy dílů. Systém navíc podporuje integraci s automatizovanými úložnými nebo vyhledávacími jednotkami, což dále zvyšuje provozní efektivitu a škálovatelnost v moderních výrobních pracovních postupech.

Podpora vícedílných svítidel

CNC horizontální obráběcí centra jsou navržena tak, aby vyhovovala vícedílné upevnění , umožňující současné obrábění několika součástí na jedné paletě nebo stole. Tato schopnost využívá modulární upínací systémy, svorky nebo přizpůsobené přípravky k zajištění více obrobků v přesném vyrovnání. Obráběním několika identických nebo podobných součástí v jednom cyklu optimalizuje HMC využití vřetena a snižuje neproduktivní čas spojený s výměnami nástrojů nebo seřizováním jednotlivých dílů. Vícedílná upínadla také umožňují operátorům dávkově zpracovávat díly s různými geometriemi za předpokladu, že dráha nástroje je pečlivě naprogramována tak, aby nedocházelo ke kolizím a byla zachována efektivita řezání. Kombinace vícedílného upínání s vysoce tuhou konstrukcí stroje zajišťuje rovnoměrné rozložení řezných sil, minimalizaci vibrací a zachování tolerancí napříč všemi díly. Tento přístup výrazně zvyšuje propustnost při zachování konzistentních povrchových úprav a rozměrové přesnosti, což je zásadní pro průmyslová odvětví, jako je letecký průmysl, automobilový průmysl nebo výroba zdravotnických prostředků.

Integrace automatizace

Moderní CNC horizontální obráběcí centra jsou stále častěji konstruována pro úplná nebo částečná automatizace , umožňující bezproblémovou integraci s robotickými nakladači, automatizovanými výměníky nástrojů a systémy přepravy palet. Roboti mohou odebírat hotové díly z palety, umísťovat je na dopravník nebo skladovací plochu a nakládat do stroje nové obrobky, to vše bez zásahu obsluhy. Tato úroveň automatizace vytváří téměř nepřetržité výrobní cykly, snižuje závislost na pracovní síle a umožňuje nepřetržitý provoz. Automatizované systémy manipulace s paletami umožňují cirkulaci více palet v obráběcí buňce, což podporuje velkoobjemovou výrobu a vícesměnný provoz. Některé HMC se také integrují s portálovými systémy, automatizovanými řízenými vozidly (AGV) nebo dopravníky pro přepravu palet mezi různými obráběcími centry nebo pracovními stanicemi, což umožňuje plně automatizované výrobní linky. Tyto systémy lze konfigurovat pro simultánní obráběcí, kontrolní nebo montážní procesy, čímž se dramaticky zvyšuje propustnost a zároveň se zkracuje doba realizace a provozní úzká místa.

Software a řízení pro optimalizaci výroby

Řídicí systém CNC horizontálního obráběcího centra hraje klíčovou roli při podpoře vícedílných sestav, správy palet a integrace automatizace. Pokročilé CNC řídicí jednotky poskytují schopnost naprogramujte sekvenční operace na více paletách , definovat offsety obrobku pro každé upnutí a spravovat složité dráhy nástroje pro vícedílné konfigurace. Operátoři mohou plánovat obráběcí sekvence, koordinovat automatické výměny nástrojů a sledovat využití vřetena a dobu cyklu v reálném čase. Mnoho moderních konzol HMC zahrnuje algoritmy prediktivní údržby, konektivitu IoT a protokolování dat, které výrobcům umožňují analyzovat efektivitu výroby, odhalovat potenciální úzká místa a optimalizovat propustnost v celé obráběcí buňce. Tento softwarově řízený přístup zajišťuje, že strojní čas je maximalizován, kvalita dílů je trvale udržována a prostoje způsobené výměnou nástrojů, nastavením nebo údržbou jsou minimalizovány.